業界特化型 技術・製品情報サイト

大量生産とカスタム対応を両立、事例に学ぶ「マスカスタマイゼーション」実現策

コンテンツ情報

| 公開日 | 2025/10/20 | フォーマット | 種類 | 事例 |

|

|---|---|---|---|---|---|

| ページ数・視聴時間 | 6ページ | ファイルサイズ | 1.64MB | ||

要約

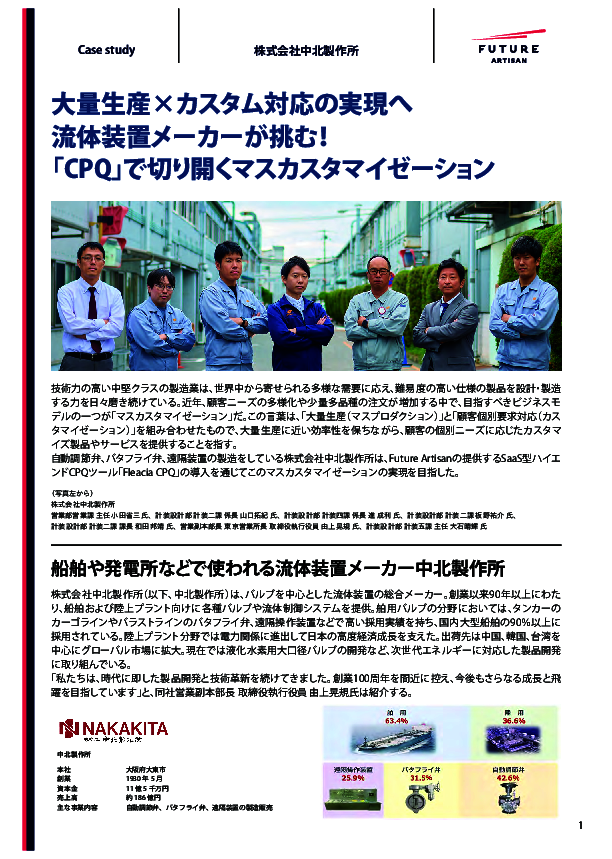

船舶・陸上プラント向けバルブを中心とした流体装置の総合メーカーである中北製作所も、顧客それぞれのニーズに応じて多品種少量生産を行っているため、生産性の向上が課題となっていた。そこで同社が着目したのが、大量生産に近い効率性を実現しながら各顧客の要求に対応する「マスカスタマイゼーション」の手法だ。

マスカスタマイゼーション実現に向け、戦略ツリーと変革マイルストーンを設計し、検討した結果、設計工数の削減が課題だと捉えた同社は、工数削減の手段として、あるCPQシステムを導入。同システムで設計検討から見積作成に至る流れをデジタル化し、業務の効率化を実現している。本資料では、同社の事例を詳しく紹介する。